Produktivitet – värdet av digitalisering

Trots att tillverkningsindustrin ännu befinner sig i ett tidigt skede av förändring är framtidens tillverkning redan här. Den massiva digitaliseringen innebär en enorm potential för ökad produktivitet, flexibilitet och förbättringar i arbetsmiljön.

Industri 4.0 är visionen om framtidens tillverkning. I detta mycket automatiserade produktionssätt gör sensorer och IoT det möjligt för maskiner och produkter att "tala" och interagera med varandra och andra relevanta delar av värdekedjan, samtidigt som information fortlöpande förmedlas till de anställda som ansvarar för övervakningen. Det skapar en möjlighet att identifiera hur olika delar av processen kan förbättras.

Maskiner kan förutspå fel och därigenom trigga underhållsprocesser. De kan dessutom organisera sin egen logistik och därmed reagera på oväntade förändringar i produktionen. Potentialen för ökad produktivitet, flexibilitet och förbättringar av arbetsmiljön för människor, både i industriell produktion och gruvdrift, är enorm.

– Det finns många utmaningar på vägen, men tekniken finns där, säger Ulf Hermansson, strategisk teknisk analytiker inom Sandviks forskning och utveckling (FoU). Vi forskar en hel del och tar kontinuerligt fram nya produkter och lösningar i den här riktningen.

Vi har arbetat med automation, smarta system och andra digitala lösningar i flera år, men nu ser vi en snabbare utveckling och fler nya möjligheter än tidigare

Ulf Hermansson

Sandvik har lång erfarenhet av att utveckla lösningar för att automatisera gruvarbete under jord, vilket inte bara minskar behovet av manuell arbetskraft utan också ger möjlighet att hitta nya malmfyndigheter genom gruvbrytning på platser dit människan inte kan ta sig på ett säkert sätt. Tuomo Pirinen, forskningschef på Sandvik Construction, säger:

– Vi hjälper till att tydliggöra projekt med hjälp av en programvara, med vilken kunderna kan skapa en detaljplan över hur man ska gå vidare med borrnings- och sprängningsprojekten.

När det faktiska arbetet börjar uppdaterar sensorer och andra källor informationshanteringssystemet

med exakta uppgifter om bergförhållanden, effekterna av sprängning, status av utrustning och så vidare, vilket möjliggör omedelbar kvalitetskontroll, justering och optimering.

Riku Pulli, Vice President Mine Automation på Sandvik Mining, berättar att sensorer nu tillhandahåller exponentiellt ökande mängder data som banar vägen för datadrivna produktivitetsförbättringar.

– Tillsammans med våra kunder utvecklar vi system och algoritmer för att batter förstå och kunna utveckla maskiner och processer, säger han. Utvecklingen av IoT samt en ökad förståelse för Big Data signalerar ett skifte vad gäller affärsmodeller i alla typer av industrier, däribland gruvdrift.

– I framtiden kan företagen sälja prestanda snarare än bara utrustning, säger Pulli. Vi är definitivt på väg åt det hållet.

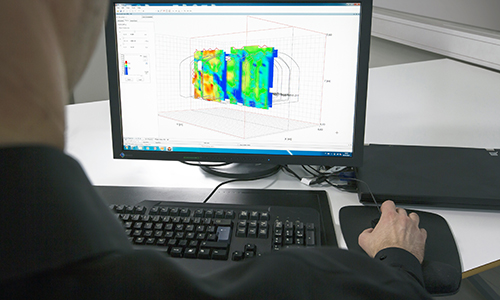

Vahid Kalhori, chef för Intelligent Machining på Sandvik Coromant, betonar att smarta fabriker är mer än bara sensorer, M2M-kommunikation (maskin till maskin) och mänsklig interaktion.

– Man behöver lättillgänglig och tillförlitlig kunskap för att kunna ta snabba och korrekta beslut, säger Kalhori.

Produktlivscykelhantering, virtuella lösningar och andra informationssystem och verktyg behöver utvecklas för att möta de högre krav som snabba beslut medför.

– Flera av våra senaste lösningar som finns på marknaden tillgodoser dessa behov, säger Kalhori.

Som exempel nämns Adveon™, ett öppet virtuellt bibliotek för skärverktyg vilket utvecklats tillsammans med partner och som banar väg för mer simulering och tester i 3D-miljöer. Detta underlättar dramatiskt utvecklingen av kostnadseffektiva och innovativa lösningar.