Como a Sandvik fabricou a primeira guitarra do mundo impressa em 3D e à prova de esmagamento

Os astros do rock têm esmagado guitarras há décadas, poucos com mais entusiasmo do que o virtuoso sueco Yngwie Malmsteen. A Sandvik decidiu testar suas tecnologias de ponta construindo a primeira guitarra do mundo totalmente metálica e inquebrável e permitindo que Malmsteen usasse suas habilidades de esmagamento nela.

Assista ao filme que mostra a criação do violão:

Neste projeto, a Sandvik reuniu especialistas de toda a empresa para demonstrar como eles poderiam usar técnicas sustentáveis e de ponta para fazer algo que é altamente preciso e incrivelmente durável.

A primeira guitarra do mundo à prova de esmagamento

Henrik Loikkanen, desenvolvedor de processos de usinagem da Sandvik Coromant, toca guitarra desde a juventude, quando idolatrava Malmsteen. Para entender o que acontece quando Malmsteen destrói um instrumento, Loikkanen recorreu ao YouTube.

"Tínhamos que projetar uma guitarra que não pudesse ser esmagada de todas as maneiras possíveis", disse Loikkanen. "O desafio de engenharia era a junta crítica entre o braço e o corpo, que geralmente racha em uma guitarra."

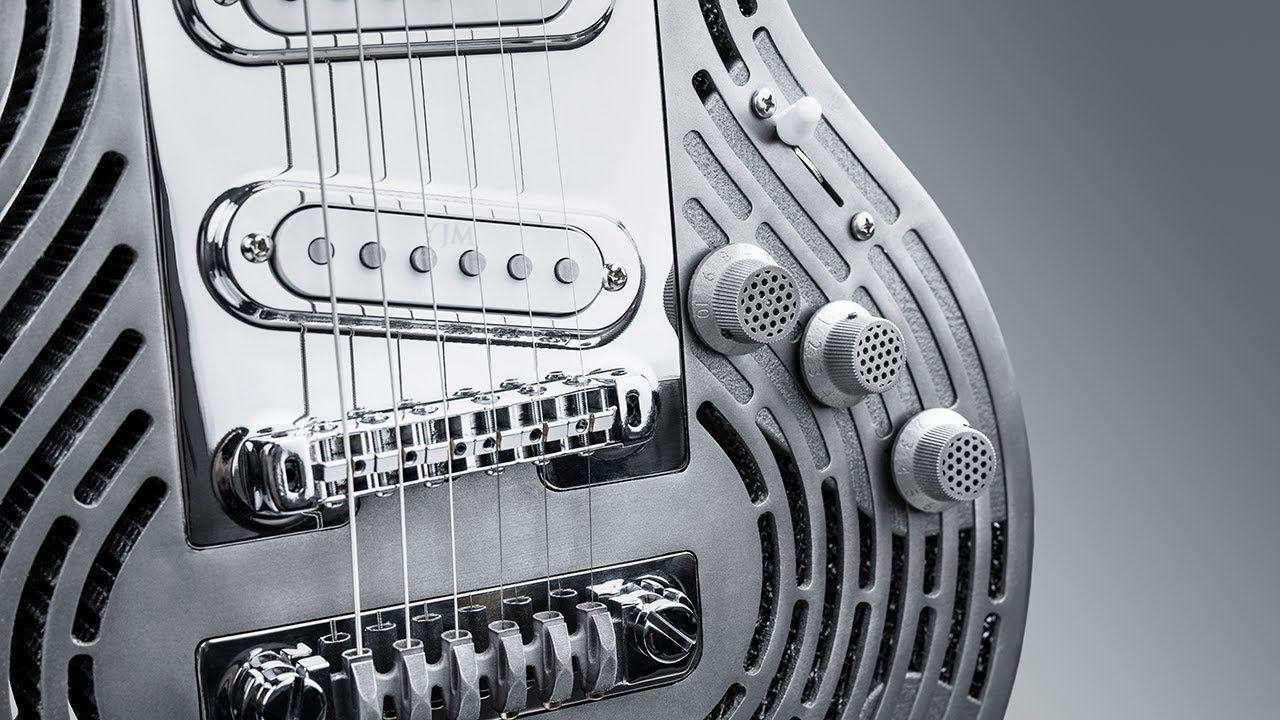

Os engenheiros da Sandvik eliminaram a junção entre o braço e o corpo. Em vez disso, o braço e o braço da guitarra foram fresados em uma máquina a partir de barras sólidas de aço inoxidável reciclado, uma construção de guitarra que nunca havia sido experimentada antes. Tanto o braço quanto o braço se estendiam em um "cubo" retangular que chegava até o fundo do corpo do violão.

Yngwie Malmsteen discussing design details of the guitar neck and hub with members of the Sandvik team.

Yngwie Malmsteen discussing design details of the guitar neck and hub with members of the Sandvik team.

Dados na vanguarda

Componentes longos e finos, como o braço e a escala, são particularmente vulneráveis à distorção. Um software avançado permitiu que a Sandvik Coromant simulasse o fresamento digitalmente antes de fazer o primeiro corte, possibilitando a escolha correta das ferramentas, economizando tempo de fabricação e garantindo processos eficientes.

"A precisão era fundamental", disse Henrik Loikkanen, desenvolvedor de processos de usinagem da Sandvik Coromant. "Nosso software foi desenvolvido com base em anos de experiência, fornecendo recomendações de ferramentas e dados de corte que nos ajudaram a fresar o braço do piano até uma espessura desafiadora de 1 milímetro em alguns pontos."

Inspection of the ILS (Isotropic Lightweight Structure), an integral component of the guitar. The ILS is made from Sandvik hyper-duplex stainless steel.

Inspection of the ILS (Isotropic Lightweight Structure), an integral component of the guitar. The ILS is made from Sandvik hyper-duplex stainless steel.

Um corpo de titânio impresso em 3D em camadas

Enquanto isso, outro desafio estava sendo enfrentado - como fabricar o corpo da guitarra, um projeto extremamente complexo devido à necessidade de alta resistência com baixo peso.

A Sandvik, contando com sua experiência líder mundial em pós metálicos e manufatura aditiva, decidiu imprimir o corpo em 3D. Lasers traçaram um desenho em leitos de pó fino de titânio, fundindo camadas de material umas sobre as outras. As camadas, cada uma mais fina que um fio de cabelo humano, formaram o corpo da guitarra.

"A manufatura aditiva nos permite criar componentes mais leves, mais fortes e mais flexíveis com estruturas internas que seriam impossíveis de fresar tradicionalmente", disse Amelie Norrby, engenheira de manufatura aditiva que participou do projeto da guitarra. "E é mais sustentável porque você usa apenas o material necessário para o componente, minimizando o desperdício."

Essa guitarra é uma fera! A Sandvik está obviamente no topo de seu jogo.

"The most important thing for me is the neck," says Yngwie Malmsteen, here checking the straightness.

"The most important thing for me is the neck," says Yngwie Malmsteen, here checking the straightness.

O mundo dos materiais

Tomas Forsman, especialista em pesquisa e desenvolvimento da Sandvik, percebeu que a guitarra precisava de uma estrutura especial que fosse forte, rígida e leve. Ele propôs uma Estrutura Isotrópica Leve (ILS), a estrutura mais forte para um determinado peso já inventada.

"Ela se parece muito com qualquer estrutura", disse Forsman, "mas na verdade é mais rígida e mais leve do que qualquer coisa que já vimos antes."

Forsman também sabia exatamente o material do qual o ILS deveria ser feito: aço hiper-duplex, um tipo que somente a Sandvik produz. Ele queria colocar o ILS hiper-duplex entre o braço e a escala do violão.

Uma colaboração como essa é fundamental para o futuro

No entanto, o braço do violão não poderia sofrer nenhuma torção, um problema com a soldagem de componentes longos e finos. Análises e testes aperfeiçoaram o processo de soldagem até que o ILS pudesse ser integrado com sucesso.

Forsman acredita que o projeto do violão e a colaboração que ele exigiu ilustram como o profundo conhecimento e a experiência da Sandvik podem resolver desafios únicos, mesmo com prazos curtos.

"Colaborar dessa forma é fundamental para o futuro", disse Forsman. "Os desafios de nossos clientes continuam a se tornar cada vez mais complexos. Precisamos trazer nossa experiência para trabalhar lado a lado com nossos parceiros e clientes e continuar inventando novas maneiras de enfrentar esses desafios."

One of the Sandvik engineers testing the strength of the guitar on various items of old furniture and equipment.

One of the Sandvik engineers testing the strength of the guitar on various items of old furniture and equipment.

Ao vivo, em um concerto

Quando a guitarra ficou pronta, a Sandvik a deu para Malmsteen tocar. Em um clube na Flórida, Malmsteen tocou várias músicas e, em seguida, começou a balançar a guitarra nos amplificadores, nas estruturas do palco, no chão, fazendo o possível para destruí-la.

"Essa guitarra é uma fera!", disse Malmsteen depois de abandonar os esforços para destruí-la. "A Sandvik está obviamente no topo de seu jogo. Eles trabalham duro, cumprem suas horas de trabalho. Posso me identificar com isso. O resultado é incrível. Dei tudo o que tinha, mas era impossível destruí-la."

Assista ao filme 'The Smash-Proof Guitar, testado por Yngwie Malmsteen':

Curioso para saber mais?

Você encontrará mais informações sobre as várias técnicas usadas na construção da guitarra nos sites da Sandvik abaixo:

Corte de metal: sandvik.coromant.com

Manufatura aditiva: additive.sandvik

Aços inoxidáveis: materiais.sandvik