Digitale Technologie auf der Höhe der Zeit

Digitale Technologien wie künstliche Intelligenz, Big Data und maschinelles Lernen werden für die Fertigungsindustrie immer wichtiger. Sandvik hat mit IBM bei mehreren digitalen Schlüsselprojekten zusammengearbeitet.

Wie werden sich digitale Aktivitäten auf die traditionelle Fertigung auswirken?

Bei Sandvik hat man damit begonnen, Industrie 4.0 in die Produktionsprozesse einzubauen. Die Sandvik-Marke Dormer Pramet, ein globaler Hersteller von Zerspanungswerkzeugen, arbeitet mit IBM, einem der weltweit führenden Datenanalyseunternehmen, an mehreren Schlüsselprojekten.

"Dazu gehören die Nutzung großer Datenmengen, um die Wertschöpfungskette in allen Abteilungen unserer Produktionseinheit in Sumperk in der Tschechischen Republik abzubilden, und die Integration von Computersoftware, um Defekte in Werkzeugen in den frühen Phasen der Herstellung zu erkennen", sagt Radim Bullawa, Industry Engineering Manager bei Dormer Pramet.

The Dormer Pramet unit in Sumperk, Czech Republic.

The Dormer Pramet unit in Sumperk, Czech Republic.

Im ersten Projekt wurden fortschrittliche Algorithmen und statistische Methoden eingesetzt, um in den letzten zwei Jahren jeden Auftrag für ein indizierbares Produkt zu verfolgen, um festzustellen, wie sich der Artikel durch die Produktionseinheit bewegt hat, und um ein Netzwerkmodell der gesamten Fabrik zu erstellen.

Interagierende Maschinen

Dieses Modell beschrieb, wie die Maschinen miteinander interagierten, und zeigte, wie sich jede Prozessstörung, z. B. ein ungeplanter Maschinenstillstand, auf das gesamte System auswirken kann. "Es wurden kritische Punkte im Prozess identifiziert, an denen kleine Probleme später zu großen Ineffizienzen führen können", sagt Radim Bullawa. "Alle wurden nach Schweregrad geordnet, um sich darauf zu konzentrieren, wo Verbesserungen erforderlich sind, um die Leistung zu optimieren und die größte Wirkung zu erzielen."

Alle diese digitalen Elemente und Projekte zielen darauf ab, unsere bestehenden hohen Fertigungsstandards zu verbessern.

In der zweiten Projektphase ging es um die Definition von Kennzahlen, mit denen Probleme wie Qualität, Wartungsausfallzeiten und die Einhaltung des Produktionsplans quantifiziert werden. Diese Metriken wurden erneut analysiert, um weitere Bereiche für betriebliche Veränderungen zu ermitteln und spezifische Verbesserungen vorzuschlagen.

Einsätze scannen

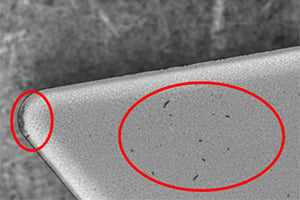

In der Zwischenzeit nutzt Dormer Pramet eine IBM-Inspektionsstation, die in eine Pressmaschine eingebaut ist, um Einsätze mit einer Reihe von Kameras, Lichtern und beweglichen mechanischen Elementen zu scannen. Dies geschieht in der ersten Phase des Produktionsprozesses und kann dazu beitragen, die Qualität der Produkte gleich zu Beginn des Herstellungsprozesses zu verbessern.

"Eine automatische maschinelle Bilderkennung wird durchgeführt, um die Art und den Schweregrad des Fehlers zu lokalisieren und zu identifizieren", fügt Bullawa hinzu, "Diese Erkennung verwendet künstliche neuronale Netze - ein computergestütztes Modell, das seine Leistung im Laufe der Zeit verbessert. Daher hängt der Erfolg von der Genauigkeit der Erkennung ab.

Diese Genauigkeit wird durch die Anzahl der in das System eingegebenen Fehlerbilder und deren Variabilität beeinflusst. Wenn möglichst viele Beispiele und Informationen hinzugefügt werden, lernt die Maschine kontinuierlich, was bei einem bestimmten Produkt richtig und was falsch ist. Dies erhöht nicht nur die Erkennungsgenauigkeit, sondern hilft auch, weniger offensichtliche Fehler zu erkennen, Fehlalarme zu reduzieren und Problemmerkmale zu identifizieren.

"Alle diese digitalen Elemente und Projekte zielen darauf ab, unsere bestehenden hohen Standards in der Fertigung, die auf einem Jahrhundert an Wissen und Erfahrung beruhen, zu verbessern", sagt Bullawa. "Wir werden sie nutzen, um unsere Produktionsprozesse weiter zu verbessern, die Qualität unserer Schneidwerkzeuge zu erhöhen, den Ausschuss zu reduzieren und den Service für unsere Kunden zu verbessern."