La technologie numérique à la pointe

Les technologies numériques telles que l'intelligence artificielle, le big data et l'apprentissage automatique sont de plus en plus importantes pour l'industrie manufacturière. Sandvik a établi un partenariat avec IBM sur plusieurs projets clés numériques.

Quel sera l'impact des activités numériques sur la fabrication traditionnelle ?

Chez Sandvik, le travail a commencé pour intégrer l'industrie 4.0 dans ses processus de production. La marque Sandvik Dormer Pramet, fabricant mondial d'outils de coupe, collabore avec IBM, l'une des principales sociétés d'analyse de données au monde, sur plusieurs projets clés.

"Il s'agit notamment d'utiliser de grandes quantités de données pour cartographier la chaîne de valeur dans tous les départements de notre unité de production de Sumperk, en République tchèque, et d'incorporer des logiciels pour identifier les défauts des outils au cours des premières étapes de la fabrication", explique Radim Bullawa, Industry Engineering Manager, chez Dormer Pramet.

The Dormer Pramet unit in Sumperk, Czech Republic.

The Dormer Pramet unit in Sumperk, Czech Republic.

Dans le cadre du premier projet, des algorithmes avancés et des méthodes statistiques ont été utilisés pour suivre, au cours des deux dernières années, chaque commande de produit indexable, en déterminant comment l'article s'est déplacé dans l'unité de production et en créant un modèle de réseau de l'ensemble de l'usine.

Des machines en interaction

Ce modèle décrit l'interaction entre les machines et montre comment toute perturbation du processus, telle qu'un temps d'arrêt imprévu d'une machine, peut se propager à l'ensemble du système. "Il a permis d'identifier les points critiques du processus où de petits problèmes peuvent entraîner des inefficacités majeures par la suite", explique Radim Bullawa. "Tous ont été classés par ordre de gravité pour aider à se concentrer sur les points à améliorer afin d'optimiser les performances et d'obtenir l'impact le plus important possible."

Tous ces éléments et projets numériques visent à améliorer nos normes élevées de fabrication.

Dans la deuxième phase du projet, ils se sont penchés sur la définition des paramètres qui quantifient des questions telles que la qualité, les temps d'arrêt de la maintenance et le respect du plan de production. Ces paramètres ont été à nouveau analysés afin d'identifier d'autres domaines de changement opérationnel et de suggérer des améliorations spécifiques.

Numérisation des inserts

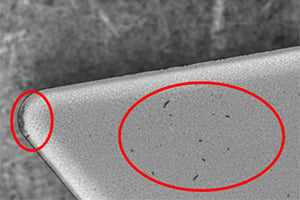

Pendant ce temps, Dormer Pramet utilise une station d'inspection IBM, installée dans une machine de pressage, pour scanner les plaquettes à l'aide d'une série de caméras, d'éclairages et d'éléments mécaniques mobiles. Cette opération a lieu au cours de la première phase du processus de production et permet d'améliorer la qualité des produits dès le début du processus de fabrication.

"Une reconnaissance automatique de l'image de la machine est effectuée pour localiser et identifier le type et la gravité du défaut", a ajouté M. Bullawa, "Cette détection utilise des réseaux neuronaux artificiels - un modèle informatisé qui améliore les performances au fil du temps. Son succès dépend donc de la précision de la reconnaissance".

Cette précision est influencée par le nombre d'images de défauts introduites dans le système et par leur variabilité. L'ajout d'un maximum d'exemples et d'informations permet d'enseigner en permanence à la machine ce qui est correct et ce qui ne l'est pas pour un produit donné. Cela permet non seulement d'accroître la précision de la reconnaissance, mais aussi de détecter des défauts moins évidents, de réduire les fausses alertes et d'identifier les caractéristiques des problèmes.

"Tous ces éléments et projets numériques visent à renforcer nos capacités de fabrication de haut niveau, fondées sur un siècle de connaissances et d'expertise", déclare M. Bullawa, "Nous les utiliserons pour améliorer nos processus de production, accroître la qualité de nos outils de coupe, réduire les déchets et améliorer le service fourni aux clients".