Näin Sandvik valmisti maailman ensimmäisen 3D-tulostetun, murskakestävän kitaran

Rock-tähdet ovat murskanneet kitaroita vuosikymmeniä, mutta harvat ovat olleet innokkaampia kuin ruotsalaissyntyinen kitaravirtuoosi Yngwie Malmsteen. Sandvik päätti testata huipputeknologiaansa rakentamalla maailman ensimmäisen täysin metallisen, murtumattoman kitaran ja antamalla Malmsteenin purkaa murskaustaitojaan sillä.

Katso elokuva, jossa näytetään kitaran luominen:

Tässä projektissa Sandvik kokosi asiantuntijoita eri puolilta yritystä osoittamaan, miten he voivat käyttää kestäviä, huipputekniikoita valmistamaan jotain, joka on sekä erittäin tarkka että hämmästyttävän kestävä.

Maailman ensimmäinen murskakestävä kitara

Sandvik Coromantin koneistusprosessien kehittäjä Henrik Loikkanen on soittanut kitaraa nuoruudestaan lähtien, jolloin hän ihannoi Malmsteenia. Ymmärtääkseen, mitä tapahtuu, kun Malmsteen tuhoaa soittimen, Loikkanen kääntyi YouTuben puoleen.

"Meidän piti suunnitella kitara, jota ei voi murskata kaikilla eri tavoilla, joilla kitaraa voi murskata", Loikkanen sanoo. "Insinöörityön haasteena oli se kriittinen liitos kaulan ja rungon välillä, joka yleensä murtuu kitarassa."

Sandvikin insinöörit poistivat kaulan ja rungon välisen liitoksen. Sen sijaan kitaran kaula ja kielilauta jyrsittiin yhdellä koneella kiinteistä kierrätysruostumattomasta teräksestä valmistetuista tangoista, mikä on kitaran rakenne, jota ei ollut koskaan aiemmin kokeiltu. Sekä kaula että nielulauta jatkuvat suorakulmaiseen "napaan", joka ulottuu syvälle kitaran runkoon.

Yngwie Malmsteen discussing design details of the guitar neck and hub with members of the Sandvik team.

Yngwie Malmsteen discussing design details of the guitar neck and hub with members of the Sandvik team.

Tietoja huippuluokkaa

Pitkät, hoikat osat, kuten nielulauta ja kaula, ovat erityisen alttiita vääristymille. Kehittyneiden ohjelmistojen avulla Sandvik Coromant pystyi simuloimaan jyrsintää digitaalisesti ennen ensimmäistä leikkausta, mikä mahdollisti työkalujen oikean valinnan, säästi valmistusaikaa ja varmisti tehokkaat prosessit.

"Tarkkuus oli kriittisen tärkeää", sanoo Sandvik Coromantin työstöprosessien kehittäjä Henrik Loikkanen. "Ohjelmistomme perustuu vuosien kokemukseen, ja se antaa työkalu- ja leikkaustietosuosituksia, jotka auttoivat meitä jyrsimään kielilautaa paikoin jopa 1 millimetrin haastavaan paksuuteen."

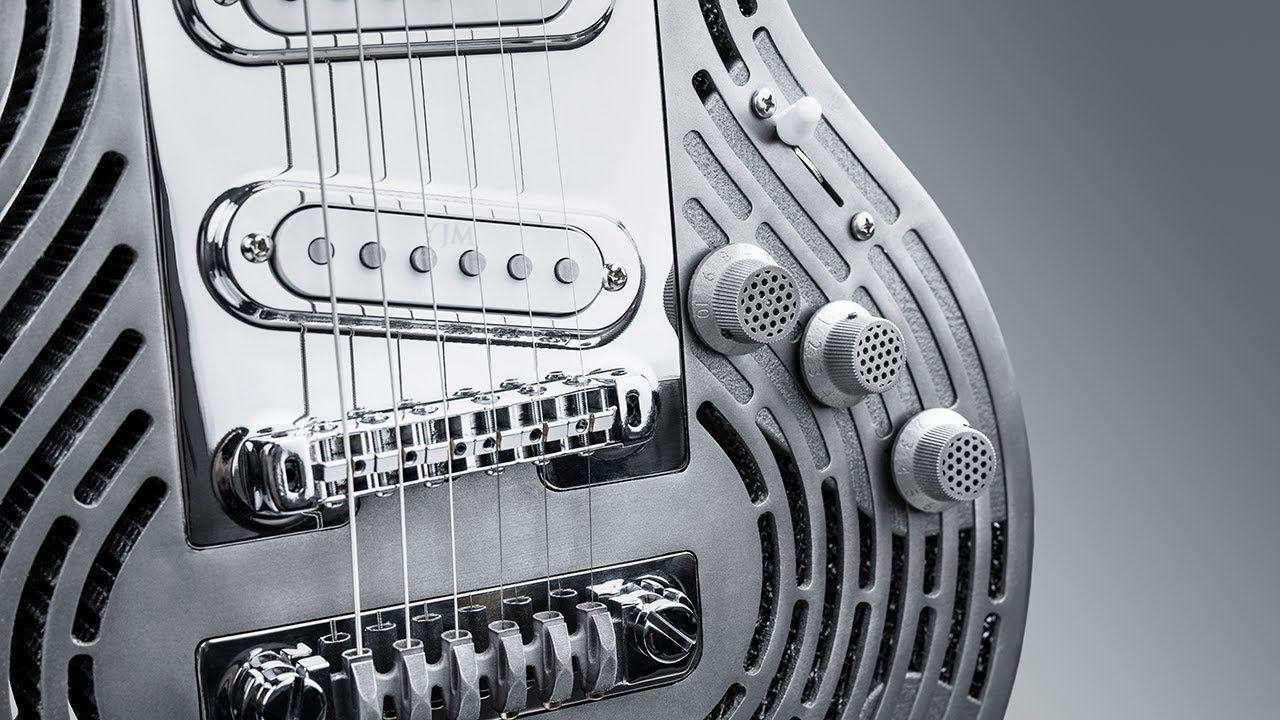

Inspection of the ILS (Isotropic Lightweight Structure), an integral component of the guitar. The ILS is made from Sandvik hyper-duplex stainless steel.

Inspection of the ILS (Isotropic Lightweight Structure), an integral component of the guitar. The ILS is made from Sandvik hyper-duplex stainless steel.

3D-tulostettu titaanirunko kerroksittain

Samaan aikaan ratkaistiin toinenkin haaste - miten valmistaa kitaran runko, joka on erittäin monimutkainen rakenne, koska sen on oltava erittäin luja ja kevyt.

Sandvik, joka luotti maailman johtavaan asiantuntemukseensa metallijauheiden ja additiivisen valmistuksen alalla, päätti 3D-tulostaa rungon. Laserit piirsivät mallin hienosta titaanijauheesta koostuviin sänkyihin ja sulattivat materiaalikerroksia päällekkäin. Ihmisen hiusta ohuemmat kerrokset muodostivat kitaran rungon.

"Additiivisen valmistuksen avulla voimme luoda kevyempiä, vahvempia ja joustavampia komponentteja, joiden sisäisiä rakenteita olisi mahdotonta jyrsiä perinteisesti", sanoo kitarahankkeeseen osallistunut additiivisen valmistuksen insinööri Amelie Norrby. "Lisäksi se on kestävämpää, koska käytetään vain komponenttiin tarvittava materiaali, jolloin jätteet jäävät mahdollisimman pieniksi."

Tämä kitara on peto! Sandvik on selvästi pelinsä huipulla.

"The most important thing for me is the neck," says Yngwie Malmsteen, here checking the straightness.

"The most important thing for me is the neck," says Yngwie Malmsteen, here checking the straightness.

Materiaalien maailma

Sandvikin tutkimus- ja kehitysasiantuntija Tomas Forsman tajusi, että kitara tarvitsee erityisen rakenteen, joka on vahva, jäykkä ja kevyt. Hän ehdotti Isotropic Lightweight Structure (ILS) -rakennetta, joka on vahvin koskaan keksitty rakenne tietyllä painolla.

"Se näyttää paljolti samalta kuin mikä tahansa runkorakenne", Forsman sanoi, "mutta se on itse asiassa jäykempi ja kevyempi kuin mikään aiemmin näkemämme."

Forsman tiesi myös tarkalleen, mistä materiaalista ILS tulisi valmistaa: hyperduplex-teräksestä, jota vain Sandvik valmistaa. Hän halusi laittaa hyper-duplex ILS:n kitaran kaulan ja kielilautojen väliin.

Tällainen yhteistyö on avain tulevaisuuteen

Lahkeensuissa ei kuitenkaan ollut varaa vääntöön, mikä on ongelma pitkien ja ohuiden osien yhteen hitsaamisessa. Analyysin ja testauksen avulla hitsausprosessia hienosäädettiin, kunnes ILS voitiin onnistuneesti integroida.

Forsmanin mielestä kitaraprojekti ja sen vaatima yhteistyö havainnollistavat, miten Sandvikin syvällä asiantuntemuksella ja kokemuksella voidaan ratkaista ainutlaatuisia haasteita lyhyessäkin aikataulussa.

"Tällainen yhteistyö on avainasemassa tulevaisuudessa", Forsman sanoo. "Asiakkaidemme haasteet kasvavat yhä monimutkaisemmiksi. Meidän on tuotava asiantuntemuksemme käsi kädessä kumppaneidemme ja asiakkaidemme kanssa ja keksittävä jatkuvasti uusia tapoja vastata näihin haasteisiin."

One of the Sandvik engineers testing the strength of the guitar on various items of old furniture and equipment.

One of the Sandvik engineers testing the strength of the guitar on various items of old furniture and equipment.

Livessä, konsertissa

Kun kitara oli valmis, Sandvik antoi sen Malmsteenille soitettavaksi. Floridalaisella klubilla Malmsteen soitti läpi useita kappaleita ja alkoi sitten heiluttaa kitaraa vahvistimiin, lavarakenteisiin ja lattiaan ja tehdä parhaansa sen murskaamiseksi.

"Tämä kitara on peto!" Malmsteen sanoi luovuttuaan yrityksistä tuhota se. "Sandvik on selvästi pelinsä huipulla. He tekevät töitä, he tekevät työtuntejaan. Voin samaistua siihen. Tulos on uskomaton. Annoin kaikkeni, mutta sen murskaaminen oli mahdotonta."

Katso elokuva 'The Smash-Proof Guitar, testattu Yngwie Malmsteenin toimesta':

Haluatko tietää lisää?

Lisätietoja kitaran rakentamisessa käytetyistä eri tekniikoista löydät alla olevilta Sandvikin verkkosivuilta:

Metallien leikkaus: sandvik.coromant.com

Additiivinen valmistus: additive.sandvik

Ruostumattomat teräkset: sandvik