Tecnología digital de vanguardia

Las tecnologías digitales como la inteligencia artificial, el big data y el aprendizaje automático son cada vez más importantes para la industria manufacturera. Sandvik se ha asociado con IBM en varios proyectos digitales clave.

¿Cómo afectarán las actividades digitales a la fabricación tradicional?

En Sandvik se ha empezado a trabajar para incorporar la Industria 4.0 a sus procesos de producción. La marca Sandvik Dormer Pramet, fabricante mundial de herramientas de corte, está trabajando con IBM, una de las principales empresas de análisis de datos del mundo, en varios proyectos clave.

"Entre ellos, el uso de grandes cantidades de datos para trazar la cadena de valor en todos los departamentos de nuestra unidad de producción de Sumperk, en la República Checa, y la incorporación de programas informáticos para identificar defectos en las herramientas durante las primeras fases de fabricación", explica Radim Bullawa, Director de Ingeniería Industrial de Dormer Pramet.

The Dormer Pramet unit in Sumperk, Czech Republic.

The Dormer Pramet unit in Sumperk, Czech Republic.

En el primer proyecto, se utilizaron algoritmos avanzados y métodos estadísticos para rastrear, a lo largo de los dos últimos años, cada pedido de producto indexable, determinando cómo se desplazaba el artículo por la unidad de producción y creando un modelo de red de toda la fábrica.

Máquinas que interactúan

Este modelo describía cómo interactuaban las máquinas entre sí y mostraba cómo cualquier interrupción del proceso, como una parada no programada de una máquina, puede propagarse por todo el sistema. "Identificaba puntos críticos del proceso en los que pequeños problemas pueden causar grandes ineficiencias más adelante", dice Radim Bullawa. "Todos se clasificaron por gravedad para ayudar a centrarse en dónde se necesitaban mejoras para optimizar el rendimiento y lograr el mayor impacto".

Todos estos elementos y proyectos digitales pretenden mejorar nuestros elevados estándares de fabricación actuales.

En la segunda fase del proyecto, analizaron la definición de las métricas que cuantificaban aspectos como la calidad, el tiempo de inactividad por mantenimiento y el cumplimiento del plan de producción. Estas métricas se analizaron de nuevo para identificar nuevas áreas de cambio operativo y sugerir mejoras específicas.

Escaneado de insertos

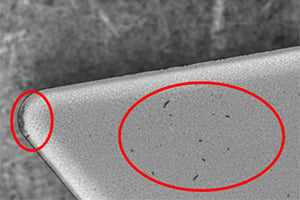

Mientras tanto, Dormer Pramet utiliza una estación de inspección IBM, instalada dentro de una máquina de prensado, para escanear insertos mediante una serie de cámaras, luces y elementos mecánicos móviles. Esto se realiza durante la primera fase del proceso de producción y puede ayudar a mejorar la calidad de sus productos desde el principio del proceso de fabricación.

"Para localizar e identificar el tipo y la gravedad del defecto", añade Bullawa, "se realiza un reconocimiento automático de imágenes mediante redes neuronales artificiales, un modelo informático que mejora su rendimiento con el tiempo. Por tanto, su éxito depende de la precisión del reconocimiento".

En esta precisión influye el número de imágenes de defectos que se introducen en el sistema y su variabilidad. Añadir tantos ejemplos y tanta información como sea posible ayudará continuamente a enseñar a la máquina lo que está bien y lo que está mal en un producto determinado. Esto no sólo aumenta la precisión del reconocimiento, sino que ayuda a detectar defectos menos evidentes, además de reducir las falsas alarmas e identificar las características problemáticas.

"Todos estos elementos y proyectos digitales tienen como objetivo mejorar nuestros elevados niveles actuales de capacidad de fabricación, basados en un siglo de conocimientos y experiencia", afirma Bullawa. "Los utilizaremos para seguir mejorando nuestros procesos de producción, aumentar la calidad de nuestras herramientas de corte, reducir los residuos y avanzar en el servicio prestado a los clientes."