Cómo Sandvik fabricó la primera guitarra del mundo impresa en 3D a prueba de golpes

Las estrellas del rock llevan décadas destrozando guitarras, pero pocas con tanto entusiasmo como el virtuoso guitarrista de origen sueco Yngwie Malmsteen. Sandvik decidió poner a prueba sus tecnologías de vanguardia construyendo la primera guitarra totalmente metálica e irrompible del mundo y dejando que Malmsteen diera rienda suelta a sus habilidades con ella.

Vea la película que muestra la creación de la guitarra:

En este proyecto, Sandvik reunió a expertos de toda la empresa para demostrar cómo podían utilizar técnicas sostenibles y de vanguardia para fabricar algo que es a la vez muy preciso y sorprendentemente duradero.

La primera guitarra del mundo a prueba de golpes

Henrik Loikkanen, desarrollador de procesos de mecanizado de Sandvik Coromant, toca la guitarra desde su juventud, cuando idolatraba a Malmsteen. Para entender qué ocurre cuando Malmsteen destroza un instrumento, Loikkanen recurrió a YouTube.

"Teníamos que diseñar una guitarra que no pudiera romperse de ninguna de las maneras posibles", explica Loikkanen. "El reto de ingeniería era la junta crítica entre el mástil y el cuerpo, que suele romperse en las guitarras".

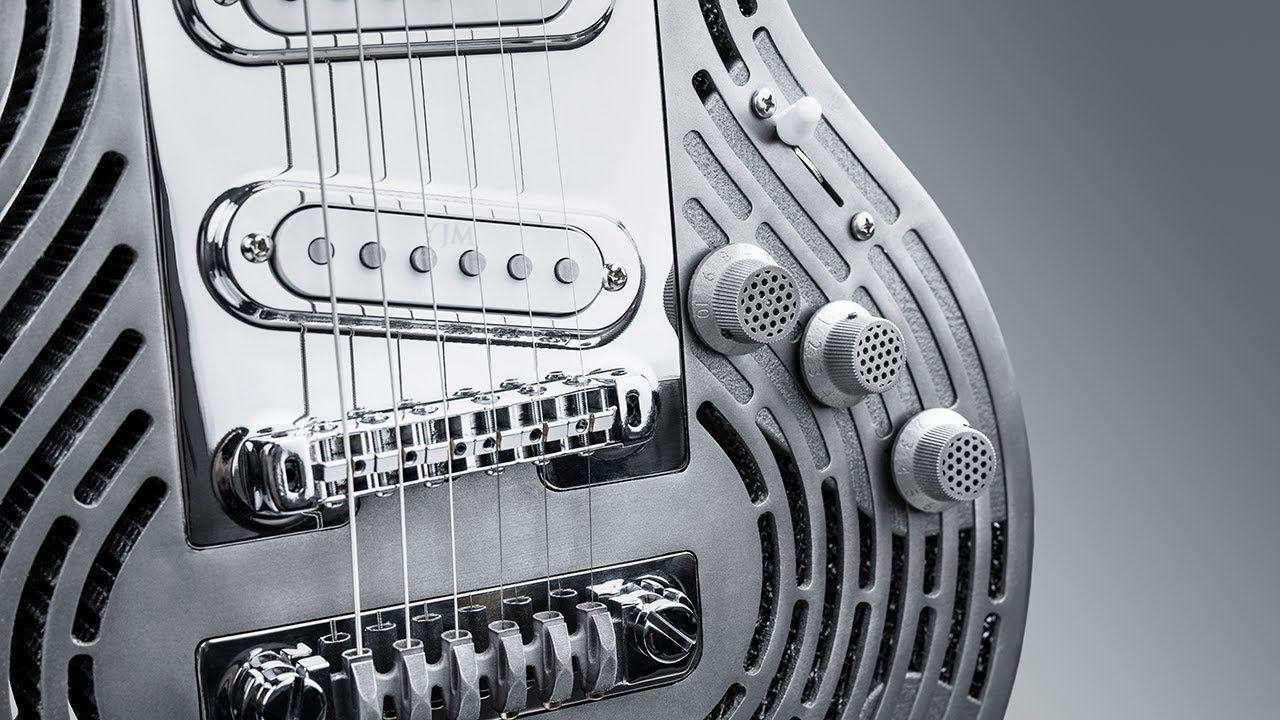

Los ingenieros de Sandvik eliminaron la junta entre el mástil y el cuerpo. En su lugar, el mástil y el diapasón de la guitarra se fresaron en una sola máquina a partir de barras macizas de acero inoxidable reciclado, una construcción de guitarra que nunca antes se había probado. Tanto el mástil como el diapasón se prolongaban en un "cubo" rectangular que se adentraba en el cuerpo de la guitarra.

Yngwie Malmsteen discussing design details of the guitar neck and hub with members of the Sandvik team.

Yngwie Malmsteen discussing design details of the guitar neck and hub with members of the Sandvik team.

Datos de vanguardia

Los componentes largos y delgados, como el diapasón y el mástil, son especialmente vulnerables a la distorsión. Un software avanzado permitió a Sandvik Coromant simular digitalmente el fresado antes de realizar el primer corte, lo que permitió elegir correctamente las herramientas, ahorrar tiempo de fabricación y garantizar la eficacia de los procesos.

"Henrik Loikkanen, desarrollador de procesos de mecanizado de Sandvik Coromant, afirma: "La precisión era fundamental: nuestro software, basado en años de experiencia, ofrece recomendaciones sobre herramientas y datos de corte que nos ayudaron a fresar el diapasón hasta un grosor de 1 milímetro en algunos puntos".

Inspection of the ILS (Isotropic Lightweight Structure), an integral component of the guitar. The ILS is made from Sandvik hyper-duplex stainless steel.

Inspection of the ILS (Isotropic Lightweight Structure), an integral component of the guitar. The ILS is made from Sandvik hyper-duplex stainless steel.

Un cuerpo de titanio impreso en 3D por capas

Mientras tanto, se estaba abordando otro reto: cómo fabricar el cuerpo de la guitarra, un diseño extremadamente complejo debido a la necesidad de alta resistencia con poco peso.

Sandvik, basándose en su experiencia líder mundial en polvo metálico y fabricación aditiva, decidió imprimir el cuerpo en 3D. Los láseres trazaron un diseño en lechos de fino polvo de titanio, fusionando capas de material una sobre otra. Las capas, cada una más fina que un cabello humano, se convirtieron en el cuerpo de la guitarra.

"La fabricación aditiva nos permite crear componentes más ligeros, resistentes y flexibles con estructuras internas que serían imposibles de fresar de forma tradicional", afirma Amelie Norrby, ingeniera de fabricación aditiva que participó en el proyecto de la guitarra. "Y es más sostenible porque sólo se utiliza el material que se necesita para el componente, minimizando los residuos".

¡Esta guitarra es una bestia! Está claro que Sandvik está en lo más alto.

"The most important thing for me is the neck," says Yngwie Malmsteen, here checking the straightness.

"The most important thing for me is the neck," says Yngwie Malmsteen, here checking the straightness.

El mundo de los materiales

Tomas Forsman, especialista en investigación y desarrollo de Sandvik, se dio cuenta de que la guitarra necesitaba una estructura especial que fuera fuerte, rígida y ligera. Propuso una estructura ligera isotrópica (ILS), la más resistente para un peso determinado jamás inventada.

"Se parece mucho a cualquier estructura de armazón", dijo Forsman, "pero en realidad es más rígida y ligera que cualquier cosa que hayamos visto antes".

Forsman también sabía exactamente de qué material debía estar hecho el ILS: acero hiperdúplex, una calidad que sólo produce Sandvik. Quería intercalar el ILS hiperdúplex entre el mástil y el diapasón de la guitarra.

Colaborar así es clave para el futuro

Pero el diapasón no podía permitirse ninguna torsión, un problema al soldar componentes largos y delgados. El análisis y las pruebas afinaron el proceso de soldadura hasta que el ILS pudo integrarse con éxito.

Forsman cree que el proyecto de la guitarra y la colaboración que requirió ilustran cómo los profundos conocimientos y la experiencia de Sandvik pueden resolver retos únicos, incluso en plazos cortos.

"Colaborar de este modo es clave para el futuro", afirma Forsman, "los retos de nuestros clientes son cada vez más complejos. Tenemos que aportar nuestra experiencia para trabajar mano a mano con nuestros socios y clientes y seguir inventando nuevas formas de afrontar esos retos."

One of the Sandvik engineers testing the strength of the guitar on various items of old furniture and equipment.

One of the Sandvik engineers testing the strength of the guitar on various items of old furniture and equipment.

En directo, en concierto

Cuando la guitarra estuvo terminada, Sandvik se la dio a Malmsteen para que la tocara. En un club de Florida, Malmsteen tocó varias canciones y luego empezó a balancear la guitarra contra los amplificadores, las estructuras del escenario y el suelo, haciendo todo lo posible por destrozarla.

"Esta guitarra es una bestia", dijo Malmsteen después de abandonar sus esfuerzos por destruirla. Se lo curran, le echan horas. Me identifico con ello. El resultado es increíble. Di todo lo que tenía, pero era imposible destrozarlo".

Vea la película "La guitarra a prueba de golpes, probada por Yngwie Malmsteen":

¿Quiere saber más?

Encontrará más información sobre las distintas técnicas utilizadas en la construcción de la guitarra en los siguientes sitios web de Sandvik:

Corte de metales: sandvik.coromant.com

Fabricación aditiva: additive.sandvik

Aceros inoxidables: materiales.sandvik